スパッタリング法とは、皆さんご存知でしょうか?この方法は薄膜を形成する際に広く利用されており、その特性や利点、欠点について詳しく解説します。薄膜技術の一つであるスパッタリング法は、どのようなプロセスなのか、その利点とデメリットは何か、気になりませんか?この記事では、初心者から専門家まで幅広く理解できるように、スパッタリング法の基本について詳細に解説していきます。さあ、薄膜技術に興味がある方、またはスパッタリング法について知りたい方は、ぜひご一読ください。

スパッタリング法とは

スパッタリング法の基本

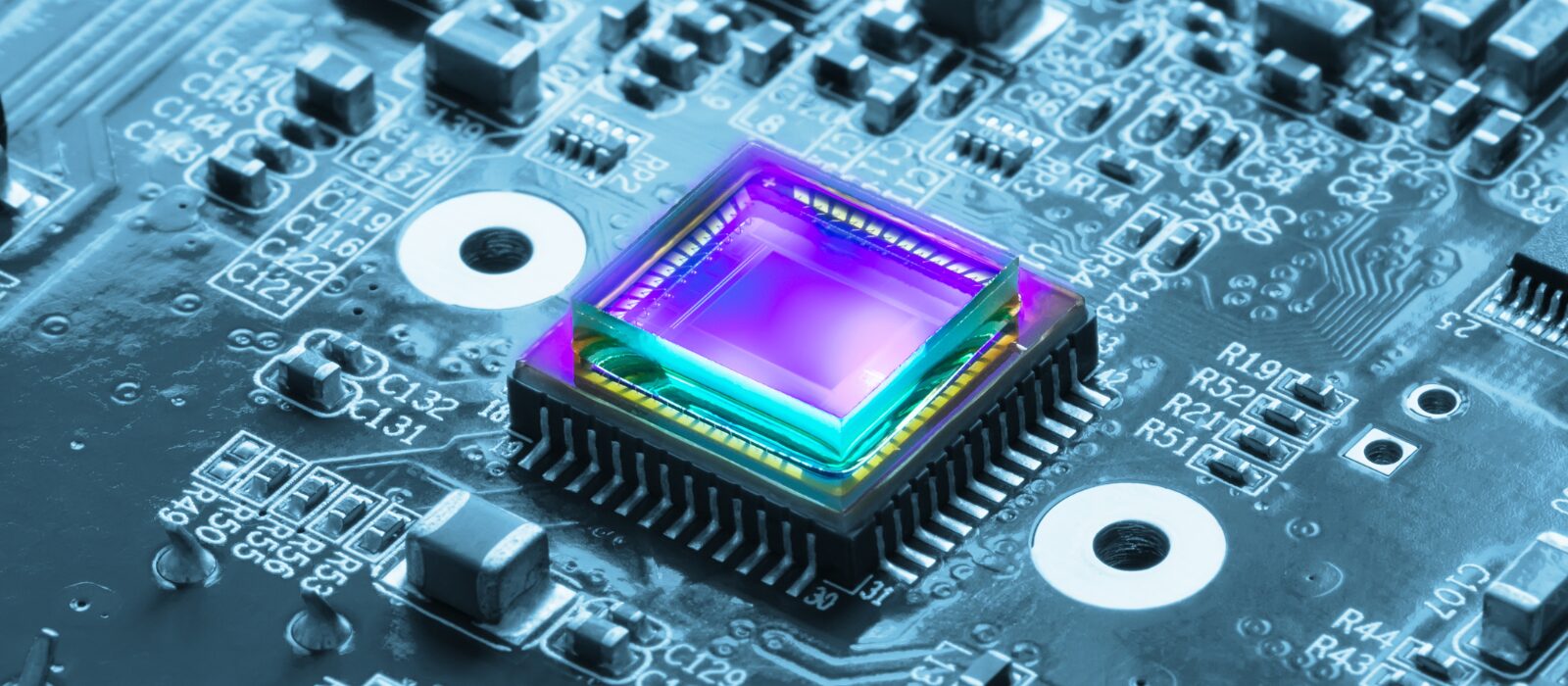

スパッタリング法は、様々な産業で利用されている表面処理技術の一つで、特に日本では半導体やディスプレイ製造に不可欠な技術となっています。この技術の最大のメリットは、均一で高密度な薄膜を低温で形成できる点にあります。これにより、熱に弱い素材への応用が可能となり、電子機器の性能向上に貢献しています。例えば、スマートフォンのディスプレイや太陽電池パネルなどは、スパッタリング法によって高品質な薄膜が形成されています。

しかし、デメリットも存在します。その一つが、装置の初期投資が高額であること。特に最先端の装置は数億円単位であり、中小企業にとって大きな負担となることがあります。また、ターゲット材料(薄膜を形成する材料)の消耗が激しく、運用コストが高くなる傾向にあります。さらに、プロセスガスとして使われる希ガスは価格が高騰することがあり、これもコスト上昇の一因となっています。

結論として、スパッタリング法は高品質な薄膜を低温で形成できる画期的な技術である一方で、高額な初期投資や運用コストが課題となっています。そのため、技術の進歩によるコスト削減や、より効率的な装置の開発が今後の展望として期待されています。

スパッタリング法の歴史と発展

スパッタリング法は、薄膜を作成するための重要な技術であり、そのメリットとデメリットの理解は非常に重要です。スパッタリング法の最大のメリットは、その高い精度と均一性です。この技術を使用することで、非常に薄く、均一な膜を作成することが可能になります。例えば、電子機器の製造において、微細な回路を形成する際にこの特性は非常に重要です。また、異なる材料を組み合わせることによる多様な膜の作成もスパッタリング法の強みの一つです。

しかし、この方法にはデメリットも存在します。最も顕著なのは、装置のコストとプロセスの複雑さです。スパッタリング装置は高価であり、操作やメンテナンスには専門的な知識が必要となります。これは、特に小規模な製造業者にとっては大きな障壁となり得ます。さらに、スパッタリングプロセスは時間がかかることもあり、生産効率を下げる要因となることもあります。

結論として、スパッタリング法はその精度と多様性において非常に優れていますが、高コストと複雑さがデメリットとして挙げられます。これらの点を踏まえ、スパッタリング法を利用する際には、そのメリットがデメリットを上回るかどうかを慎重に検討する必要があります。特に、高精度が求められる製品を扱う場合や、特殊な材料を用いた薄膜が必要な場合には、この技術の採用を強く検討すべきでしょう。

スパッタリング法の応用分野

スパッタリング法は、ニッチだが重要な技術であり、そのメリットとデメリットを理解することは非常に重要です。この方法の最大の利点は、高い精度と均一性で薄膜を形成できることです。例えば、半導体や液晶ディスプレイの製造において、この技術は不可欠であり、これらの業界における品質向上に大きく寄与しています。また、対象物に対するダメージが少ないことも、微細加工が求められる製品にとって大きなメリットとなっています。

一方で、スパッタリング法にはいくつかのデメリットも存在します。最も大きな問題点は、装置の初期投資と運用コストが高いことです。特に、高品質な薄膜を生成するためには高度な設備が必要となり、その維持管理にもコストがかかります。さらに、プロセスが比較的時間がかかるという点も、大量生産を必要とする場合にはデメリットとなり得ます。

結論として、スパッタリング法はその精度の高さと均一な薄膜形成能力により、多くの先進技術分野で不可欠な役割を果たしています。しかしながら、高コストと生産性の問題は、この技術のさらなる普及と発展にあたって克服すべき課題であることも事実です。今後、これらのデメリットを解消するための技術開発が進むことによって、スパッタリング法はさらに多くの応用分野で活躍することが期待されます。

スパッタリング法のメリット

高い膜質が得られる理由

スパッタリング法は、電子機器の製造過程で使用される技術の一つであり、高品質な薄膜を形成できる点で高い評価を受けています。この方法は、真空中でターゲット材料をプラズマのイオンで叩いて薄膜を形成する技術です。しかし、メリットだけでなくデメリットも存在します。

まず、スパッタリング法の最大のメリットは、非常に均一で高密度な膜質を得られることです。これは、例えば半導体や液晶ディスプレイなどの製造において、極めて重要な要素です。さらに、複数の材料を同時にスパッタリングすることにより、特殊な機能を持つ膜を形成することができます。

一方で、デメリットとしては、装置の初期導入コストが高いことが挙げられます。また、スパッタリングプロセスは比較的時間がかかるため、大量生産には向かない場合があります。これらの点は、コストや生産効率を重視する場合において、慎重な検討が必要です。

結論として、スパッタリング法は高品質な膜質を得ることができる非常に有効な技術ですが、導入コストや生産速度の面で課題もあります。これらのメリットとデメリットをしっかりと理解し、用途に応じた適切な利用が求められます。

多様な材料への適用可能性

スパッタリング法は、さまざまな材料に適用できる加工技術として注目されています。この技術の最大のメリットは、微細な粒子を均一かつ精密に被膜することができる点にあります。例えば、電子機器の製造に欠かせない半導体や、太陽電池の表面加工などに利用されています。これらの用途では、ナノレベルでの均一な被膜が求められ、スパッタリング法はその要求を満たすことができるのです。

しかし、デメリットも存在します。スパッタリング法は装置が複雑で高価であるため、初期投資が大きくなります。また、プロセスが比較的時間がかかるため、大量生産には適していない場合があります。

結論として、スパッタリング法はその適用可能性の広さと精密さから多くの工業分野で利用されていますが、コストや時間の面では課題が残ります。技術の進歩により、これらのデメリットが解消されれば、さらに多くの分野での応用が期待できるでしょう。

均一な薄膜が作れるメカニズム

スパッタリング法は、電子部品や光学素材などの製造で広く利用されている技術であり、その大きなメリットは均一な薄膜を作ることができる点にあります。この方法では、ターゲット材料をプラズマ状態のイオンが叩くことで、ターゲットの原子が蒸発し、基板上に均一な薄膜を形成します。例えば、半導体や液晶ディスプレイの製造において、極めて均一な薄膜が必要とされる場面でこの技術が活用されています。

しかし、スパッタリング法にはデメリットも存在します。その一つが、製造コストの高さです。装置の初期投資が大きく、稼動させるためのエネルギー消費も大きいため、大量生産には向いていますが、小規模な利用にはコストがかさむ傾向にあります。さらに、ターゲット材料の消費も早く、継続的なコストが発生します。

結論として、スパッタリング法は均一な薄膜を作り出すことができる非常に有効な技術であり、電子部品や光学素材の製造には欠かせない方法です。しかし、高い製造コストや継続的な材料費用がかかるため、これらの点を考慮した上での適用が求められます。製品の品質を維持しつつ、コスト削減を図ることが、今後のスパッタリング法の利用拡大に向けた鍵となるでしょう。

プロセスの自由度と調整可能性

スパッタリング法は、表面処理技術の一つであり、そのメリットとデメリットが明確に存在します。この方法は、特に日本の製造業で広く利用されています。

まず、スパッタリング法の大きなメリットとして、プロセスの自由度と調整可能性が挙げられます。この技術により、非常に薄い膜を均一に塗布することが可能となり、電子機器の製造など精密な工程に不可欠です。例えば、スマートフォンの画面や半導体の製造において、一貫した品質と性能を確保できます。

しかし、デメリットも存在します。主なものとして、装置のコストが高く、プロセスの維持にも専門的な知識が必要となる点が挙げられます。また、ターゲット材料の消耗が激しく、運用コストが増加する可能性もあります。これは、特に初期投資と運用コストを慎重に検討する必要がある中小規模の製造業者にとって重要な課題となります。

結論として、スパッタリング法はプロセスの自由度と調整可能性に優れており、精密な表面処理が求められる分野で大きなメリットを提供します。一方で、高い初期投資と専門知識が必要というデメリットも理解することが重要です。これらを踏まえ、自社のニーズとリソースに合わせて、スパッタリング法の導入を検討することが推奨されます。

スパッタリング法のデメリット

設備コストと運用コスト

スパッタリング法は、薄膜を製造するための技術であり、特に日本において半導体やディスプレイの生産に広く利用されています。この方法はその有効性から多くの産業で採用されていますが、メリットとデメリットが存在します。

まず、スパッタリング法の最大のメリットは、高い純度と均一性を持った薄膜を作成できる点です。これは、半導体や精密機器の製造において非常に重要な要素です。さらに、様々な材料に適用可能であるため、広範囲の用途があります。例えば、太陽電池の製造や、車の窓ガラスに使用される防眩膜の製造などがあります。

しかし、デメリットも存在します。具体的には、設備コストと運用コストが高い点が挙げられます。スパッタリング装置は高額であり、また、運用には高度な技術が必要とされるため、導入初期のコストが大きな負担となり得ます。これは、特に小規模な製造業者にとっては大きな障壁になります。

結論として、スパッタリング法はその高い純度と均一性による薄膜の製造能力において大きなメリットを持ちますが、設備投資や運用のコスト面でのデメリットも無視できません。技術の進歩により、これらのデメリットが軽減されつつありますが、導入を検討する際には、これらの点を総合的に考慮する必要があります。

プロセス速度の課題

スパッタリング法は、表面処理技術の中でも特に注目されている方法です。この方法のメリットとしては、高い精度で薄膜を形成できる点が挙げられます。また、さまざまな材料に適用可能であるため、電子部品や自動車の部品、さらには医療機器など、幅広い分野で利用されています。例えば、スマートフォンの画面をコーティングする際にもこの方法が用いられています。

しかし、スパッタリング法にはデメリットも存在します。主な欠点としては、装置が高価であることや、プロセス速度が遅いことが挙げられます。特に大量生産を目指す場合、このプロセス速度の遅さは大きな課題となり得ます。さらに、ターゲット材料(薄膜を形成するための原材料)の消耗が激しく、コストがかかることもデメリットとして考えられます。

結論として、スパッタリング法はその高精度な薄膜形成能力により、多くの産業分野で重宝されています。しかし、装置のコストやプロセス速度、材料の消耗などの課題もあり、これらの点を考慮して利用する必要があるでしょう。今後、技術の進歩により、これらのデメリットが改善されれば、さらに広い分野での利用が期待されます。

材料の損失とターゲットの消耗

スパッタリング法とは、薄膜を形成するための技術の一つであり、そのメリットとデメリットを理解することは重要です。この方法の最大の利点は、均一かつ高密度な膜を低温で形成できることです。これにより、熱に弱い材料でも薄膜を形成することが可能になります。例えば、半導体産業やディスプレイ製造において、スパッタリング法は欠かせない技術となっています。

しかし、この方法にはデメリットも存在します。主な欠点は、装置の初期コストが高いことと、プロセス中に材料の損失が発生しやすいことです。特に、ターゲット材料の消耗は避けられず、効率的な材料使用に限界があることが挙げられます。これは、特に貴重な材料を使用する場合にはコスト面での懸念となります。

結論として、スパッタリング法はその均一性や低温での膜形成能力のメリットを持ちながらも、高い初期投資と材料の損失というデメリットを抱えています。これらの点を踏まえ、使用する際にはそれぞれの特性を理解し、適切な応用を考慮する必要があります。

スパッタリング時の粒子の問題点

スパッタリング法は、表面コーティングや薄膜作成において広く利用される技術であり、そのメリットとデメリットが深く理解されていることが重要です。この方法の最大の利点は、高純度の薄膜を均一に作成できる点にあります。例えば、半導体業界や太陽電池パネルの製造では、この技術によって極めて細かい精度の薄膜を制御下で作成することができます。また、様々な材質に適用可能であり、その汎用性の高さから多くの産業分野で採用されています。

しかし、スパッタリング法にはデメリットも存在します。その一つが、装置の初期投資が高額であることです。高度な技術を要するため、導入時には相応のコストがかかります。また、プロセス中にターゲット材料から剥がれる粒子がデバイスに影響を及ぼす可能性があり、この点は特に精密なデバイス製造において考慮すべき問題です。

結論として、スパッタリング法はそのメリットにより多くの産業で必要不可欠な技術でありながら、コストや粒子の問題などのデメリットも適切に管理する必要があります。技術進歩によってこれらのデメリットが緩和されつつあり、今後もさらにその応用範囲が広がっていくことが期待されます。

スパッタリング法の種類と特徴

DCスパッタリングとACスパッタリング

スパッタリング法は、薄膜を形成するための技術として広く利用されています。この技術には、多くのメリットがある一方で、いくつかのデメリットも存在します。まず、スパッタリング法の最大のメリットの一つはその均一性です。この方法では、非常に均一な膜厚を持つ薄膜を作成することが可能です。例えば、半導体産業や液晶ディスプレイの製造において、この均一性は非常に重要です。

また、スパッタリング法は、高融点材料や絶縁体など、他の蒸着方法では扱いにくい材料でも薄膜を形成できるというメリットがあります。これにより、電子機器や光学素材などの幅広い分野での応用が可能になります。

一方で、スパッタリング法にはデメリットもあります。その一つが、装置のコストです。スパッタリング装置は比較的高価であり、特に大規模な生産においては初期投資が大きな負担となる場合があります。また、スパッタリングプロセスは比較的時間がかかるため、生産効率が低下することもあります。

結論として、スパッタリング法はその均一性や多様な材料への適応性というメリットがある一方で、装置のコストや生産効率の面で課題もあります。これらの点を考慮しつつ、適用分野や生産規模に応じて最適な薄膜形成方法を選択することが重要です。

マグネトロンスパッタリング

スパッタリング法は、薄膜を形成するための一般的な手法です。この技術のメリットには、高い精度で均一な薄膜を作製できること、さまざまな材料に適用可能であることが挙げられます。例えば、半導体業界では、スパッタリング法によって作成された薄膜は、電子部品の性能向上に不可欠です。一方で、デメリットとしては、装置の初期コストが高いことや、プロセス中に発生する高エネルギー粒子が基板を損傷する可能性があることが考えられます。しかし、これらの課題に対しても、技術の進歩により対策が進められています。結論として、スパッタリング法はそのメリットがデメリットを上回る重要な技術であり、今後も様々な分野での応用が期待されます。

リアクティブスパッタリング

スパッタリング法は、表面コーティングや薄膜形成に使われる技術で、特に日本では半導体やディスプレイの製造に重要な役割を果たしています。この方法のメリットは、均一な薄膜を低温で形成できる点にあります。これにより、さまざまな材料に適用可能で、特に温度に敏感な素材へのコーティングが可能になります。例として、スマートフォンやテレビのディスプレイに使用される透明電極の製造が挙げられます。

一方で、スパッタリング法にはデメリットも存在します。装置の初期投資コストが高いことや、プロセスが比較的時間がかかることが挙げられます。特に、大量生産を目指す場合、これらのデメリットはコストや生産効率の面で大きな課題となり得ます。

しかし、総合的に見ると、スパッタリング法はそのメリットがデメリットを上回る技術であり、今後も日本の製造業における重要な役割を担っていくことが期待されます。特に、新しい材料や応用分野への適用が進むことで、その価値はさらに高まるでしょう。

ハイパワーインパルススパッタリング(HiPIMS)

スパッタリング法は、特に日本において半導体やディスプレイ製造などの分野で広く用いられている技術です。この方法のメリットとしては、薄膜を均一かつ高密度に形成できる点、また様々な材料に適用可能である点が挙げられます。具体的には、スマートフォンの画面や太陽電池パネルの製造に欠かせない技術として活用されています。

しかし、デメリットも存在します。スパッタリング法は装置が高価であり、プロセスが複雑なため導入や維持にコストがかかる点が挙げられます。また、ターゲット材料(被蒸着材)の消耗も比較的早く、これがコストアップに繋がるケースもあります。

結論として、スパッタリング法はその高い均一性と適用範囲の広さから多くの産業分野で重宝されていますが、導入や維持のコストが高いというデメリットも考慮する必要があります。技術の進歩によってこれらのデメリットが解消されつつある現在、さらに多くの分野での活用が期待されます。

スパッタリング法のプロセス解説

スパッタリングのプロセスフロー

スパッタリング法は、表面加工技術の1つであり、そのメリットとデメリットが注目されています。この方法の最大のメリットは、高い精度で薄膜を形成できる点です。例えば、エレクトロニクス分野においては、精密なデバイス製造に不可欠であり、この技術によって高性能な製品が生み出されています。一方で、デメリットとしては、装置の初期コストが高く、プロセスが複雑である点が挙げられます。これにより中小規模の製造業者にとっては導入が難しい場合があります。

しかし、その精度の高さから、自動車産業や半導体産業など、幅広い分野での応用が進んでいます。特に、日本は技術的な進化に富んでおり、スパッタリング法を用いた先端技術の開発が活発に行われています。

結論として、スパッタリング法はその精密さから多くの産業で重宝されている一方で、高コストと技術的な複雑さが導入の障壁となっています。日本においては、この技術を駆使し、世界をリードする新製品開発につながる可能性を秘めています。

ターゲット選びと膜の成長

スパッタリング法は、薄膜製造において重要な技術です。この方法のメリットには、高い膜質と均一な膜厚の達成があります。例えば、半導体やディスプレイの製造において、微細な構造を持つ薄膜が必要不可欠です。スパッタリング法では、ターゲット材料から原子が粒子として飛び出し、基板上に均等に堆積することにより、このような高品質な薄膜が得られます。一方、デメリットとしては、装置のコストが高く、プロセスの速度が遅いことが挙げられます。特に大量生産を必要とする産業にとって、時間とコストの面で不利になることがあります。また、ターゲット材料の消耗も早く、交換コストがかかるという問題もあります。しかし、これらの課題にも関わらず、その精度と品質からスパッタリング法は多くの産業分野で採用されています。まとめると、スパッタリング法は薄膜製造における高品質と均一性を実現する一方で、コストと速度に課題がありますが、その利点は多くの技術分野での採用につながっています。

スパッタリングパラメーターの調整

スパッタリング法は、薄膜を作成するための技術の一つで、そのメリットとデメリットがあります。この方法の最大のメリットは、均一で高品質な薄膜を比較的低温で形成できる点にあります。例えば、半導体や太陽電池の製造において、高精度な膜厚制御が求められる場合、スパッタリング法は非常に効果的です。また、さまざまな材料に適用できる汎用性の高さも特徴です。

一方で、デメリットとしては装置の初期投資費用が高いこと、膜の成長速度が比較的遅いことが挙げられます。特に、大量生産を目的とする場合、生産効率の面で不利になる可能性があります。さらに、高エネルギーのイオンが基板を傷つけるリスクも存在します。

結論として、スパッタリング法は高品質な薄膜を必要とする応用分野において非常に有効な技術です。しかし、その採用にあたっては、初期投資や生産効率、材料へのダメージの可能性といったデメリットも十分に考慮する必要があります。

プロセス中の品質管理

スパッタリング法は、多くの工業製品の製造に不可欠な技術であることが広く認識されています。この方法のメリットには、高い精度での膜厚制御や、様々な材料に対する適用性の高さがあります。例えば、半導体や太陽電池パネルの製造において、極薄の膜を均一に形成する必要がある場合、スパッタリング法はその高精度が求められる場面で重宝されます。しかし、一方でデメリットとしては、設備投資が大きくなる点や、プロセスが複雑になりがちであることが挙げられます。これにより、スパッタリング法を採用する際には、初期費用が高くなりやすいという課題があります。さらに、膜の成長速度が比較的遅いため、大量生産には向かない場合もあり、生産性の観点から見れば効率が必ずしも良いとは言えません。結論として、スパッタリング法はその高い精度と適用性の幅広さから、特定の産業分野において非常に重要な技術であると言えます。しかし、その導入に際しては、高い初期費用や運用上の複雑さを考慮する必要があり、全ての応用分野において最適な方法とは限らない点を理解することが重要です。

スパッタリング法の実際の応用例

半導体産業での利用

スパッタリング法は、半導体産業において広く利用されている薄膜製造技術です。この技術の最大のメリットは、高い品質の膜が均一に作製できることと、多様な材料で使用できる汎用性の高さにあります。例えば、スマートフォンやパソコンのチップ製造には欠かせない技術です。しかし、デメリットも存在します。高価な装置が必要であり、プロセスが複雑になる傾向があるため、初期投資が大きくなります。さらに、材料の消耗が激しく、コストが増加することも挙げられます。

結論として、スパッタリング法はその高い品質と汎用性で半導体産業において重要な技術ですが、高い初期投資や運用コストも考慮する必要があります。技術の進歩によってこれらのデメリットが解消されつつあるため、今後も広く利用され続けることでしょう。

光学薄膜の製造

スパッタリング法は、光学薄膜をはじめ、半導体や金属膜の製造に広く用いられる技術です。この方法の最大のメリットは、高純度な膜を均一に形成できる点にあります。また、複数の材料を同時に蒸着させることで、機能性の高い複合膜の作成も可能です。例えば、スマートフォンの画面に使用される透明導電膜や、太陽光パネルの反射防止膜など、私たちの身の回りにある多くの製品にこの技術が活用されています。

しかし、スパッタリング法にはデメリットも存在します。その一つが、設備投資の大きさです。スパッタリング装置は高価であり、大規模な初期投資が必要になります。加えて、プロセスガスとして使われる希少ガスのコストも高くつくことがあります。また、製造プロセス中に発生する高エネルギーの粒子が基板を損傷する可能性もあるため、精密な制御が求められます。

結論として、スパッタリング法は高純度な薄膜を製造する上で非常に有効な技術ですが、その導入には大きな初期投資が必要であり、運用コストや装置の管理にも注意が必要です。この技術の利点を最大限に活かしつつ、デメリットを克服することが、今後の発展に向けた課題と言えるでしょう。

表面処理と保護膜

スパッタリング法とは、表面処理技術の一つであり、特に半導体や電子部品の製造において重要な役割を果たしています。この技術のメリットとしては、高い精度で薄膜を形成できること、また材料の種類にかかわらず広範囲に適用可能であることが挙げられます。たとえば、スマートフォンの画面や電子部品に使用される薄膜は、この方法で製造されています。しかし、デメリットとしては、装置が複雑で高価であること、製造プロセスが比較的時間がかかることが挙げられます。

結論として、スパッタリング法は精密な薄膜を必要とする電子機器の製造において欠かせない技術です。その一方で、コストや時間の面では課題もあります。技術の進歩とともに、これらのデメリットを克服し、より効率的で広範囲に利用される技術となることが期待されます。

バイオテクノロジー分野への応用

スパッタリング法は、材料の表面に微細な粒子を衝突させることで薄膜を作る技術です。この手法のメリットは、均一で高品質な薄膜を生成できることにあります。また、複数の材料を用いた複合膜も作製可能で、電子機器の微細加工に不可欠な技術となっています。たとえば、スマートフォンのディスプレイや半導体の製造に広く利用されています。

しかし、スパッタリング法にはデメリットも存在します。その一つが、装置の初期投資が高額であることです。加えて、プロセス中に発生するプラズマが材料に損傷を与える可能性がある点も課題とされています。さらに、ターゲット材料の消耗が激しいため、運用コストが高くなることが挙げられます。

結論として、スパッタリング法はその品質の高さから多くの電子機器製造に不可欠な技術です。しかし、高額な初期投資と運用コスト、さらには材料への損傷リスクなどのデメリットも十分に考慮する必要があります。技術の進歩によりこれらの課題が解決されれば、より広く普及する可能性があります。

スパッタリング法の将来性と挑戦

技術革新と市場の動向

スパッタリング法は、現代の製造業で広く採用される技術であり、特に半導体や薄膜材料の製造において重要な役割を果たしています。この方法は、ターゲット材料から原子を「削り取る」ことによって、薄膜を基板上に堆積させるものです。スパッタリング法の最大のメリットは、非常に純粋で均一な薄膜を生成できる点にあります。これは、電子部品や太陽電池パネルなど、高品質が求められる製品の製造には欠かせない特性です。また、様々な材料に適用可能であるため、幅広い用途での利用が可能です。

しかし、この方法にはデメリットも存在します。その一つが高い設備投資が必要とされる点です。スパッタリング装置は複雑で高価であるため、初期投資が大きくなります。また、プロセスの速度が比較的遅いため、大量生産においては時間とコストが問題となることがあります。

日本では、スパッタリング法による高品質な製品の需要が高く、この技術の発展に大きく貢献しています。例えば、日本の半導体業界やディスプレイ製造業界では、この技術を用いて世界市場で競争力を持つ製品を生産しています。しかし、高いコストと生産性の課題を解決するために、技術革新が常に求められています。

結論として、スパッタリング法はその高品質な薄膜の生成能力において、多くのメリットを提供しますが、高コストと生産速度の課題を改善するための努力が必要です。日本のように、この技術を活用して競争力を高めようとする国にとって、これらの課題の克服は、今後の産業発展にとって重要なポイントとなるでしょう。

環境への配慮と省エネルギーへの取り組み

スパッタリング法は現代の科学技術分野で広く利用されている技術であり、特に日本では半導体やディスプレイの製造において重要な役割を果たしています。この方法のメリットとしては、まず精度の高い薄膜を均一に形成できる点が挙げられます。これにより、高品質な製品の生産が可能となります。さらに、多種多様な材料を用いることができ、応用範囲の広さもスパッタリング法の大きな利点です。

しかしながら、デメリットも存在します。最も顕著なのは、設備コストが高いことです。高度な真空装置やターゲット材料など、特別な機材が必要とされ、初期投資が大きくなりがちです。また、プロセスが複雑であるため、操作には高度な技術が要求されます。これらの理由から、小規模な製造プロジェクトには向いていない可能性があります。

結論として、スパッタリング法は精度の高い薄膜製造において非常に有効な技術ですが、高い設備投資が必要であり、操作も複雑です。これらの点を考慮しつつ、適切なプロジェクトに応用することが重要です。

新しい材料への適用可能性の探求

スパッタリング法は、先端技術産業で広く用いられる薄膜の製造方法です。この方法は多くのメリットがある一方で、いくつかのデメリットも存在します。スパッタリング法の最大のメリットは、均一で高品質な薄膜を低温で形成できる点にあります。これにより、様々な材料に適用可能で、特に半導体や液晶ディスプレイなどの製造に重宝されます。また、ターゲット材料の利用効率が高く、複数の異なる材料を同時にスパッタリングすることで、複雑な多層膜も容易に作成できます。

しかしながら、装置の初期投資が高額である点は大きなデメリットです。また、スパッタリングプロセス中に発生する粒子の衝突が装置の内部を損傷させることがあり、メンテナンスコストが増加する可能性もあります。さらに、高純度のターゲット材料が必要であるため、材料コストが高くなることも問題点の一つです。

結論として、スパッタリング法はその独特のメリットにより、幅広い材料への適用可能性を持つ一方で、高い初期投資やメンテナンスコスト、材料コストの面でデメリットも考慮する必要があります。したがって、これらの要因を総合的に評価し、適用する場合は慎重な検討が求められます。

産業界におけるスパッタリング法の課題と展望

スパッタリング法とは、真空環境下でターゲット(材料)にイオンを衝突させ、表面から原子を剥離させて基板上に薄膜を形成する技術です。この方法は特に半導体やディスプレイ製造において重要な役割を担っています。しかし、メリットとデメリットの両面が存在します。

メリットの面では、高純度で均一な薄膜が得られる点が最大の特徴です。また、対象となる材料の範囲が広く、金属や絶縁体など、様々な種類の薄膜を形成できる汎用性の高さも魅力的です。例えば、スマートフォンのディスプレイや太陽電池パネルの製造には、この技術が不可欠です。

一方でデメリットとしては、装置の初期コストが高く、プロセスが複雑になることが挙げられます。また、ターゲット材料の消費が激しく、運用コストがかさむことも問題点です。これにより、小規模生産には不向きであると言えます。例えば、研究開発目的で少量だけ薄膜を作る場合、コストパフォーマンスは低くなりがちです。

結論として、スパッタリング法は高品質な薄膜を製造する上で非常に有効な技術であり、特に大量生産が求められる産業分野においては欠かせない存在です。しかし、そのメリットを享受するためには、高い初期投資と運用コスト、プロセスの複雑さに対応できる体制が必要とされます。したがって、使用する際にはそれらのデメリットを十分に理解し、目的に応じた適切な使用が求められます。

まとめ

スパッタリング法は、薄膜の形成に利用されるプロセスであり、そのメリットとデメリットについて理解することが重要です。この方法のメリットの一つは、均一な膜を形成しやすいことです。また、異なる材料をコーティングする能力もあります。一方で、複雑な装置や高いコストが必要となるため、そのデメリットも考慮しなければなりません。